康達科技集團(Qanta Group), 是全球領先的有機矽解決方案供應商之一,致力於提供個性化的有機矽解決方案。其擁有從金屬矽到特種有機矽材料的全方位產品供應鏈。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上歷史,與全球500強企業有合作銷售經驗,是一家集科研,開發,生產及銷售為一體的國家級高新技術企業,擁有國際化品質,技術和管理及提供一條龍Silicone 材料應用整合。公司擁有廣泛的銷售和研發網路,可提供有利於未來可持續發展的創新技術和基於市場需求的解決方案

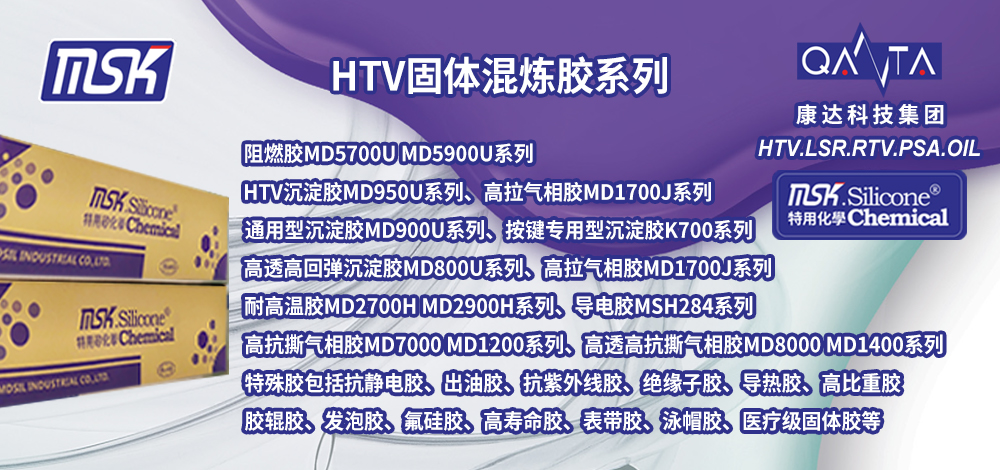

主要經營產品包括沉澱膠、氣相膠、導電膠、阻燃膠、耐高溫膠、絕緣子膠、出油膠、LSR液態射出型矽橡膠、自粘選擇性接著液態射出膠、有機矽改質劑、硫化劑、脫模劑、發泡劑等。康達科技集團有機矽事業部二部經營產品專業應用在特殊塗布、延壓、㨈出、射出、模壓等矽膠製品行業。

產品廣泛應用在在按鍵、密封圈、擠出管、膠輥、墊片、導電黑粒、陽極帽、電線電纜、絕緣子、自潤滑油封、耐熱、防火、運動器材和醫療保健等矽膠產品,為多數國際知名企業採用。

焦燒是指橡膠加工過程中產生的早期硫化現象,防焦劑的作用就是防止膠料焦燒,提高操作安全性,延長膠料、膠漿的貯存期。橡膠的焦燒是超前硫化現象,即是橡膠硫化前的各項工序 。

目前全國溫度在逐步上升,冬季的配方在夏季適當改善膠料促進劑和工藝溫度來降低焦燒的可能性。

1、焦燒的橡膠,硫化後產品不光亮(霧面),表面有明顯的皺紋,表面不平的,很脆易裂。

2、焦燒的膠料表面也是不平的,有硬塊。而且剪刀剪不斷焦燒的膠料。

硫化焦燒階段 也稱為硫化的起步階段,是指硫化開始前的延遲作用間,也稱硫化反應的誘導期。對於不同的膠料,這個階段的焦燒時間有的比較長,而有的時間又很短。焦燒時間的長短主要與膠料的性質以及配方的組成有關,特別配方中的硫化促進劑、活化劑等配合劑的種類和數量影響很大。焦燒時間由兩部分時間組成,一是操作焦燒時間,一是剩餘焦燒時間。

操作焦燒時間是橡膠加工過程中由於熱積累效應所消耗掉的焦燒時間,如膠料的翻煉次數、混煉程度、壓延、壓出等操作過程。這部分時間有可能在硫化前就已經消耗。剩餘焦燒間是指膠料在模型中加熱時保持流動的時間。如果膠料在混煉、停放、熱煉和成型中所耗的時間過長或溫度過高,而導致操作焦燒時間長,占去的整個焦燒時間就多,而剩餘焦燒間就少,易發生焦燒。因此為了防止焦燒,一方面使膠料具有較長的焦燒時間,如不加超速促進劑,另一方面在混煉、塑煉、成型時應該低溫、迅速,以減少操作焦燒時間。因此從安全的角度來看,較長的誘導期對安全有利。

一、膠料為什麼會焦燒?

1、硫黃硫化,有的時候配方設計得焦燒時間很長,但停放久了照樣會死料,有時配方焦燒時間不長,但停放已久也不一定會死料,冬天不易死料,夏天最易死料,這是為什麼?

各種促進劑的臨界活化溫度一般也在110度以上,如果單純從促進劑的臨界活化解度上看,那麼在40度以下的溫度下停放該也不會焦燒的,但實際上並不是那麼一會事,因為膠料焦在打料過程中已經進行了化學反應,在較高的操作溫度下,由硫化劑、活性劑、促進劑己經有少量的相互活化,生成了少量的硫化先軀絡合物,這是一種常溫硫化劑仍至在20度以上就能硫化。其實選擇促進劑的品種也就是選擇臨界活化溫度較高的促進劑,調節表面活性劑的用量,就是調節活性劑的活化能,工藝上用過水機、冰水機的目的也就是減少生成絡合物的操作時間。

2、過氧化物硫化是不易焦燒的,並且過氧化物的焦燒時間一般比硫黃硫化還要短,但為什麼不易產生焦燒?其根本原因是過氧化物硫化的過程是一個半衰過程,其必須在活化或分解點以上才能產生交聯,當然有些比如象一些帶羧基的過氧化物硫化速度也很快,因為它的分解點很低,儘管這樣一般其分解活化點也在110度以上,換句話說也就是操作過程中溫度控制在110度以下是不會焦燒的,即使短時間在較高的溫度下也不易焦燒的,只要膠料的操作溫度不要太高及出片時儘快散熱是沒問題的,一些如DCP、雙2,5更不易焦燒,而停放過程中的外界溫度再高不會超過50攝氏度!所以一般不會受停放時間的長短而影響的。

3、過氧化物硫化是不易焦燒的,並且過氧化物的焦燒時間一般比硫黃硫化還要短,但為什麼不易產生焦燒?其根本原因是過氧化物硫化的過程是一個半衰過程,其必須在活化或分解點以上才能產生交聯,當然有些比如象一些帶羧基的過氧化物硫化速度也很快,因為它的分解點很低,儘管這樣一般其分解活化點也在110度以上,換句話說也就是操作過程中溫度控制在110度以下是不會焦燒的,即使短時間在較高的溫度下也不易焦燒的,只要膠料的操作溫度不要太高及出片時儘快散熱是沒問題的,一些如DCP、雙2,5更不易焦燒,而停放過程中的外界溫度再高不會超過50攝氏度!所以一般不會受停放時間的長短而影響的。

4、過氧化物硫化是不易焦燒的,並且過氧化物的焦燒時間一般比硫黃硫化還要短,但為什麼不易產生焦燒?其根本原因是過氧化物硫化的過程是一個半衰過程,其必須在活化或分解點以上才能產生交聯,當然有些比如象一些帶羧基的過氧化物硫化速度也很快,因為它的分解點很低,儘管這樣一般其分解活化點也在110度以上,換句話說也就是操作過程中溫度控制在110度以下是不會焦燒的,即使短時間在較高的溫度下也不易焦燒的,只要膠料的操作溫度不要太高及出片時儘快散熱是沒問題的,一些如DCP、雙2,5更不易焦燒,而停放過程中的外界溫度再高不會超過50攝氏度!所以一般不會受停放時間的長短而影響的。

備註:冬季和夏季的膠料配方,儘量修改促進劑的用量,讓膠料焦燒期適當延長,ML降低滿足生產加工過程。

在實際加工過程中,為了避免焦燒的危險,使膠料具有較好的模內流動性,常採用添加防焦劑的辦法來解決。

膠料在加工過程或硫化前停放過程中出現早期硫化現象,又稱自硫(bin cure)。

導致膠料出現焦燒的原因主要是配方設計不當,如促進劑品種不合適、用量過大;混煉、壓出、壓延時溫度過高;膠料停放溫度過高、時間過長等。

防止膠料焦燒除針對上述原因從配方、工藝上加以改進外,還可以通過使用防焦劑延長膠料的焦燒時間來達到。

二、產生原因

(1)配方設計不當,硫化體系配置失衡,硫化劑、促進劑用量超常。

(2)對某些需要塑煉的膠種,塑煉未達要求,可塑性太低,膠質過硬,導致煉膠時急劇升溫。煉膠機或其它輥筒裝置(如返煉機、壓延機)輥溫太高,冷卻不夠,也可能導致現場焦燒。

(3)混煉膠卸料時出片太厚,散熱不佳,或未經冷卻,即倉促堆積存放,加上庫房通風不良、氣溫過高等因素,造成熱量積累,這樣也會引發焦燒。

(4)膠料存放過程中管理不善,在剩餘焦燒時間用盡之後,仍堆放不用,出現自然焦燒。加工困難;影響產品的物理性能及外表面光潔平整度;甚至會導致產品接頭處斷開等情況。

三、解決措施

(1)膠料的設計要適宜、合理,如促進劑盡可能採取多種並用方式。抑制焦燒。為適應高溫、高壓、高速煉膠工藝,在配方中還可配用適量(0.3~0.5份)的防焦劑。

(2)加強煉膠及後續工序中對膠料的冷卻措施,主要通過嚴控機溫、輥溫及保證有充沛的冷卻水迴圈,使操作溫度不逾越焦燒臨界點。

(3)重視膠料半成品的管理,每批料應有流水卡跟隨,貫徹“先進先出”的存庫原則,並規定每車料的最長留庫時間,不得超越。庫房應有良好的通風條件。

(4)調整硫化體系,為次磺醯胺促進劑的採用,大大改善了防焦燒性能。

(5)改善膠料貯存和加工條件,如加強冷卻;

(6)採用防焦劑。

一、焦燒的影響因素及解決途徑

膠料在加工、貯存、壓型過程中受熱的作用,發生早期硫化(交聯)並失去流動性和再加工的能力,就是所謂的焦燒現象。(即膠料在工藝過程中熱和時間對膠料影響的積累,也可以叫做膠料的熱歷程。膠料的熱歷程逾長,溫度逾高,則可逐漸縮短膠料的焦燒時間。)那麼在膠料配方確定的情況下,造成膠料焦燒的主要因素及解決途徑有那些呢?

1、 排膠溫度及冷卻存放溫度過高

解決途徑:母膠的排膠溫度一般在135℃,最高不超過150℃;終煉膠排膠溫度一般不超過105℃,最高不超過110℃。存放溫度一般在45℃以下,最高不超過50℃。

2、 停放時間

解決途徑:停放時間過短,膠料的疲勞恢復不能充分緩解,焦燒時間變短,一般最短停放不少於6小時;母膠停放時間過長,易造成終煉生產困難,煉膠相對延長,焦燒損失較多,焦燒時間變短;終煉停放時間過長,易出現噴霜或者自硫現象,導致焦燒變短。

3、 混煉的均勻性較差

解決途徑:避免部分配合劑局部集中,加快硫化速度,引起局部焦燒變化。

4、 煉膠工藝即煉膠時間長短

解決途徑:在保證煉膠品質(均勻性)的前提下,儘量縮短煉膠時間。

5、 設備冷卻效果

解決途徑:良好的設備冷卻,相對降低膠料的溫度升高,延長焦燒時間。經常清洗設備,提高設備冷卻的熱交換能力。

6、 擠出或者壓延溫度和速度

解決途徑:在保證生產工藝和產能的情況下,盡可能降低工藝溫度和速度。

防焦劑主要是有機酸類、亞硝基化合物和硫代醯亞胺化合物三類。

理想的防焦劑應具有下列性能:

1、具有優良的防焦性能,對不同促進劑和膠料種選擇性小,對其它配合劑不敏感;

2、對膠料的硫化特性和硫化膠性能無不良影響;

3、貯存穩定和操作性能良好,不結塊,不飛揚,分散,不噴霜等;

4、符合工業生產安全和衛生要求;

5、性價比較高;

6、最好能兼具其它有益的功能。

五、橡膠膠料焦燒性的控制

橡膠在密煉、壓延、壓出、瀘膠等加工工序中,都有發生焦燒(早期硫化)的可能,每逢夏季,氣溫較高,常會出現大量的焦燒膠料。膠料焦燒後:粘度上升、流動性變差、粘著性低劣;壓出時坯料粗糙不平,壓延時收縮嚴重:<